Polverizzazione ad Alta Energia per Materiali a Bassa Plasticità

High Energy Pulverization for Low-Plasticity Materials

La nostra tecnologia proprietaria di polverizzazione nasce per trasformare materiali granulari o frammentati – vetro, sabbie, quarzi, bachelite, materiali ceramici e altre sostanze a bassa plasticità – in polveri micrometriche ad altissimo grado di omogeneità.

Si tratta di un processo strategico per numerosi settori industriali, dove la resa finale dipende dalla finezza del materiale impiegato.

Perché polverizzare?

La produzione di polveri fini consente di ottenere:

-

Maggiore reattività chimica dei materiali

-

Migliori prestazioni meccaniche in composti, resine e materie prime

-

Riduzione dei consumi energetici nei processi di fusione o sinterizzazione

-

Incremento della superficie specifica, fondamentale in ambito ceramico, chimico e dei materiali compositi

-

Valorizzazione degli scarti industriali, trasformati in polveri ad alto valore aggiunto

La polverizzazione micrometrica non è quindi solo una fase di processo, ma un vero moltiplicatore di efficienza e qualità per le produzioni più evolute.

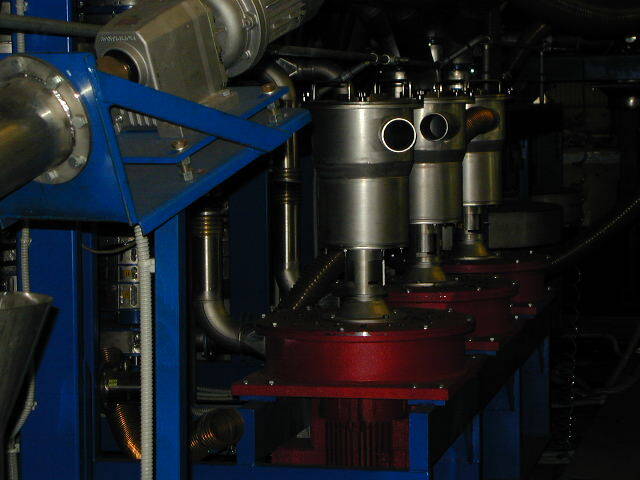

Una tecnologia semplice, robusta ed estremamente efficiente

A differenza dei mulini tradizionali – spesso complessi, costosi e soggetti a usura elevata – il nostro sistema proprietario si basa su un principio di autoframmentazione ad alta energia, ottenuto tramite una configurazione meccanica essenziale e affidabile.

L’innovazione non sta nel complicare il processo, ma nel semplificarlo:

-

Pochi organi meccanici, facilmente accessibili

-

Nessuna necessità di corpi macinanti, martelli o utensili soggetti a rapida usura

-

Ridotti consumi energetici grazie alla dinamica di frammentazione interna

-

Manutenzione minima e costi operativi molto inferiori rispetto ai mulini convenzionali

Il materiale viene sottoposto a una serie di impatti e accelerazioni multiple che ne determinano la progressiva riduzione di volume fino alla formazione di una vera e propria nebulizzazione solida.

Il risultato è una polvere omogenea, fine e stabile, ottenuta in tempi rapidissimi.

Flessibilità d’impiego

La macchina può trattare materiali di diverse dimensioni – anche pezzi centimetrici o oggetti interi – ed è utilizzabile sia:

-

in processo continuo, con aspirazione diretta delle polveri;

-

in modalità batch, come unità autonoma di micronizzazione.

Si adatta a molteplici ambiti produttivi:

-

industria della ceramica e del vetro

-

materiali compositi e resine

-

abrasivi e filler minerali

-

riciclo e recupero di scarti

-

settore chimico e polveri tecniche

Vantaggi principali della nostra tecnologia

-

Granulometrie micrometriche ottenute senza impianti complessi

-

Costi di esercizio molto bassi

-

Alta produttività anche con materiali fragili o abrasivi

-

Semplicità costruttiva = affidabilità nel tempo

-

Ridotto consumo energetico rispetto ai mulini tradizionali

-

Versatilità sui materiali trattabili

Una soluzione pronta a diventare standard di settore

La nostra macchina rappresenta una nuova generazione di polverizzatori:

più semplice, più economica, più efficiente.

Una tecnologia sviluppata per offrire alle aziende un vantaggio competitivo reale: trasformare rapidamente materiali a bassa plasticità in polveri fini, con qualità costante e costi operativi ridotti.

Our proprietary pulverization technology was created to transform granular or fragmented materials—glass, sand, quartz, Bakelite, ceramic materials, and other low-plasticity substances—into highly homogeneous micrometric powders.

This is a strategic process for numerous industrial sectors, where final yield depends on the fineness of the material used.

Why pulverize?

The production of fine powders allows for:

- Greater chemical reactivity of materials

- Improved mechanical performance in compounds, resins, and raw materials

- Reduction of energy consumption in melting or sintering processes

- Increase in specific surface area, essential in the ceramic, chemical, and composite materials sectors

- Reuse of industrial waste, transformed into high-value powders

Micrometric pulverization is therefore not just a process step, but a true multiplier of efficiency and quality for the most advanced productions.

Simple, robust, and extremely efficient technology

Unlike traditional mills—often complex, expensive, and subject to high wear—our proprietary system is based on a high-energy self-fragmentation principle, achieved through a simple and reliable mechanical configuration.

The innovation lies not in complicating the process, but in simplifying it:

- Few easily accessible mechanical components

- No need for grinding media, hammers, or tools subject to rapid wear

- Lower energy consumption thanks to the internal fragmentation dynamics

- Minimal maintenance and much lower operating costs than conventional mills

The material is subjected to a series of multiple impacts and accelerations that progressively reduce its volume until a solid atomization is formed.

The result is a homogeneous, fine, and stable powder, obtained extremely quickly.

Flexible Application

The machine can process materials of various sizes—even centimeter-sized pieces or entire objects—and can be used either:

- in a continuous process, with direct dust extraction;

- in batch mode, as a stand-alone micronization unit.

It is suitable for multiple production areas:

- Ceramics and glass industry

- Composite materials and resins

- Abrasives and mineral fillers

- Waste recycling and recovery

- Chemicals and technical powders

Main advantages of our technology

- Micrometric particle sizes obtained without complex systems

- Very low operating costs

- High productivity even with fragile or abrasive materials

- Simple construction = long-term reliability

- Reduced energy consumption compared to traditional mills

- Versatility across the materials it can process

A solution poised to become an industry standard

Our machine represents a new generation of pulverizers:

Simpler, more economical, more efficient.

A technology developed to offer companies a real competitive advantage: rapidly transforming low-plasticity materials into fine powders, with consistent quality and reduced operating costs.

Crea il tuo sito web con Webador